El nuevo auto deportivo de Alfa Romeo utiliza tecnología ligera, incluyendo una “tina” de fibra de carbono, en un intento por superar a sus rivales, como explica Julian Rendell

El nuevo 4C de Alfa Romeo de 75 mil dólares ha sido concebido para vencer a los súper autos; es un auto deportivo cuya combinación de peso ligero, potencia modesta y manejo ágil puede hacerlo superar a exóticos más pesados, más potentes y más costosos. “Podríamos ver una situación en la que un conductor del 4C sea fácilmente más rápido en caminos estrechos, serpenteantes, como un paso por la montaña, que un súper auto como el Bugatti Veryron, por su agilidad y tamaño compacto”, dice el jefe de ventas europeas Louis Carl Vignon.

La semana pasada, Alfa develó los progresos técnicos que podría tener este “mata gigantes”, incluyendo un primer vistazo a la “tina” de fibra de carbono, marcos de aleación, motor, paneles de compuesto y cristales ligeros. Aunque la “tina” de fibra de carbono es solo el 10% del peso muerto del 4C, es la cuarta parte del volumen material. El aluminio (los marcos, la suspensión, el bloque del motor/ caja de transmisión) equivale al 38% del peso muerto, y el acero (el motor/los cambios, la suspensión, la protección antivuelco), el 23%. La carrocería de compuestos es el 7%.

Las cifras principales son una tina de fibra de carbono de 65 kg y un peso seco de 895 kg, que se espera suba hasta 1,100 como cifra final “en servicio” cuando los líquidos y el combustible se agreguen, junto al requisito legal de conductor de 75 kg con equipaje. Alfa ha buscado una proporción de peso a potencia por debajo de 4kg/cf. En el peso seco citado, Alfa dice que ha alcanzado 3.85 kg/cf, suficiente para ir de 0 a 100 kg en 5.0 segundos y velocidad tope de 250 kph.

Intentando evadir la comparación obvia con el Porsche Cayman/Boxster con carrocería de acero, Alfa está orgullosa del desempeño del 4C. “Somos más rápidos que otros autos similares”, dijo Vignon. “El desempeño es algo importante. Este es un Alfa pura sangre real”.

La especificación de ingeniería es un largo inventario de materiales ligeros. El compuesto de moldura de hojas (SMC) usado en la carrocería es una fórmula ligera especial. Incluso el cristal ha adelgazado para bajar el peso. Muchos aspectos del 4C son sencillos. La dirección no es asistida, ahorrándose peso del mecanismo hidráulico, y el sistema eléctrico es relativamente simple, con menos de 10 ECUs (unidad de control electrónica). El aire acondicionado manual, por ejemplo, fue escogido en parte porque no necesita una ECU y aligera la ingeniería.

“El desempeño es algo importante. Este es un Alfa pura sangre real”

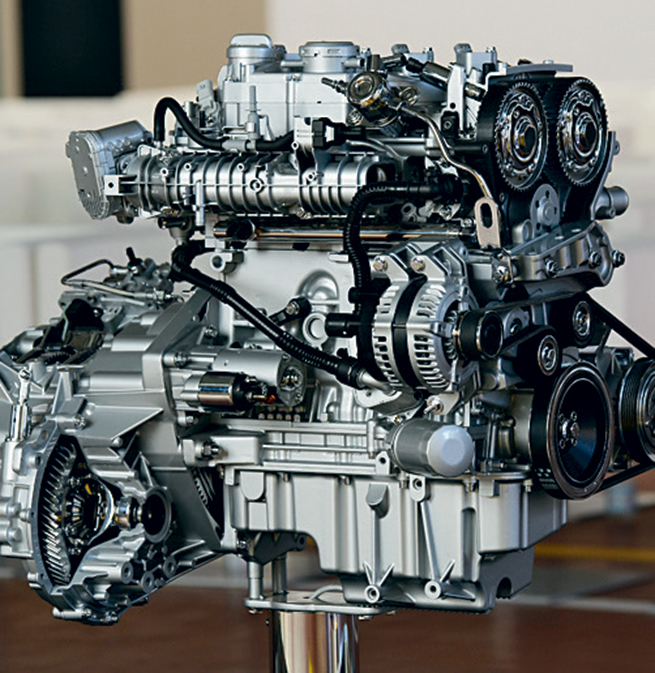

MOTOR

Alfa enfatiza que el 4C será propulsado sólo por un motor cuatro cilindros emparejado con una caja de cambios automática de doble embrague. Los rumores persisten, sin embargo, que llegará un V6 a la larga. “El cuatro cilindros es perfecto porque nos da el rendimiento de un seis pero es mucho más ligero”, dice Vignon. “Las emisiones son mejores, y en muchos mercados europeos eso se está volviendo más importante, incluso para autos deportivos, por razones de impuestos”. El motor turno de 237 caballos y 1.7 litros es una versión ligera del motor 1750TB del Giulietta, con un bloque de aleación en lugar de hierro que ahorra 65 kg. El ingeniero del proyecto, Domenico Bagnasco dice que la caja automática de doble embrague ha sido reconfigurada para respuestas más nítidas.

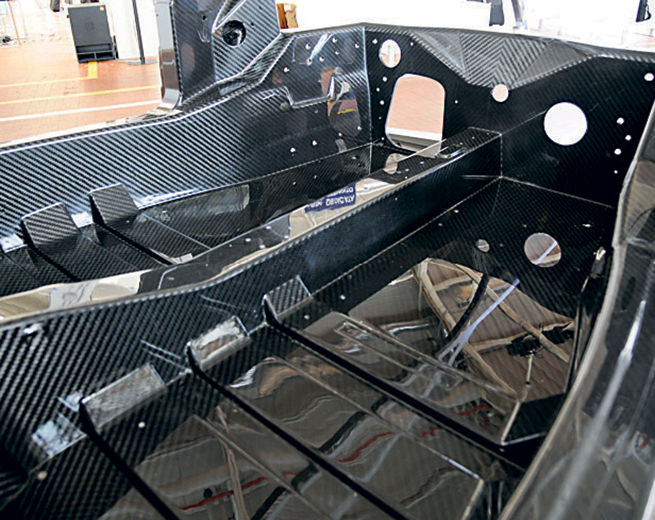

TINA DE FIBRA DE CARBONO

El chasis de fibra de carbono tendrá el volumen de producción más alto hasta la fecha, con una entrega planeada en un máximo de 16 por día, o sea, como 3,500 al año. Suministrada por Adler Plastics, los especialistas italianos en fibra de carbono con sede cerca de Nápoles, es la primera tina para un auto de calle. Adler normalmente hace partes para carreras y aeroespaciales y, para Maserati, detalles en fibra de carbono. La tina utiliza fibra de carbono preparada que se extiende a mano en un molde de una pieza y luego se cura en el horno en bolsas de vacío. Se requieren 90 horas-hombre para crearla. Aunque esta tina de exhibición tiene un acabado totalmente pulido, los autos de producción serán pulidos sólo donde la fibra de carbono sea visible: en los umbrales interiores y en la columna estructural central del chasis.

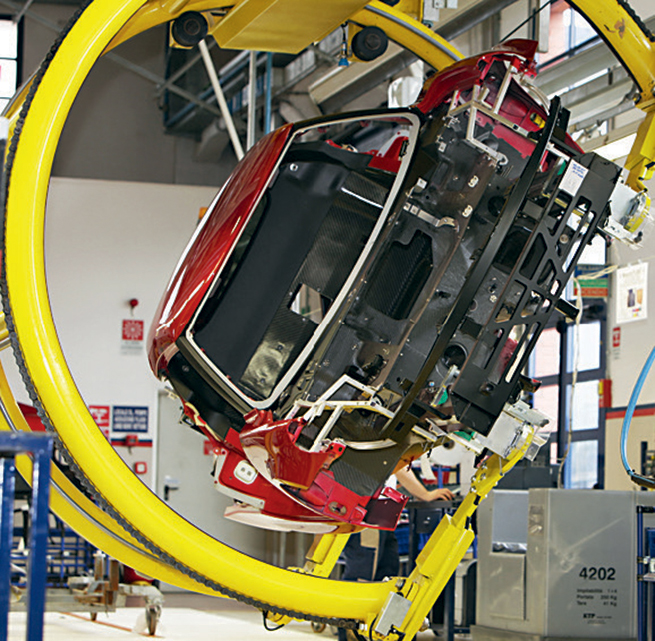

LÍNEA DE PRODUCCIÓN DE LA CARROCERÍA

Se ha convertido un nuevo edificio en Módena para llenar la tina con los subcomponentes y cubrir la estructura con los paneles compuestos de la carrocería. Los paneles son pintados extramuros con un especialista en Módena que también pinta los colores especiales de los Maserati. Hay 864 componentes en cada 4C, 136 de ellos en la estructura principal tina/marco/carrocería.

El 4C es el primer auto en tener su carrocería ensamblada en Módena usando paneles compuestos enviados por un proveedor. Todos los modelos previos de Maserati se han ensamblado con carrocerías armadas provistas por carroceros locales. El GranTurismo, por ejemplo, viene de Turín. Para asegurar la calidad del ensamblado de tina, marcos y paneles, un brazo medidor digital revisa 350 puntos en cada unidad completada.

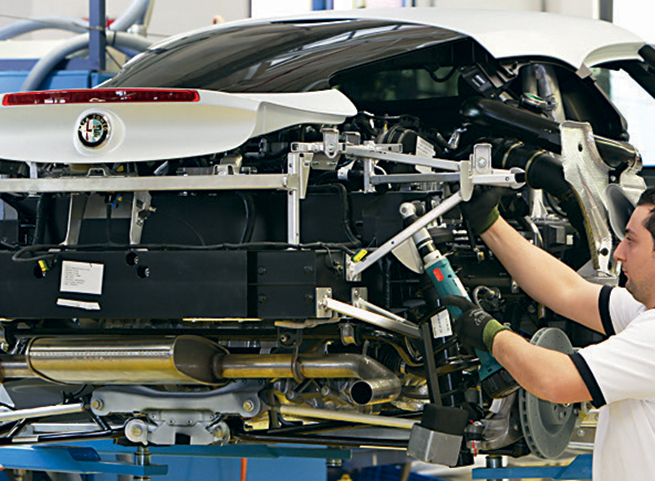

SUSPENSIÓN

La suspensión es de brazos de acero al frente y amortiguadores de aleación atrás. La suspensión frontal está atornillada directamente a la tina de fibra de carbono, no colgada del marco frontal. Para asegurar precisión en las dimensiones de puesta a punto de la suspensión, las caras de la montura están hechas a precisión de micrones. El marco frontal soporta la carrocería y el radiador, además de actuar como estructura de impacto, que se arruga para proteger de daños a la tina. El ingeniero del proyecto, Domenico Bagnasco, dice que el diseño del resorte trasero es diferente de lo tradicional, con puntos de montura más bajos internamente para los amortiguadores y monturas más bajas de resortes para tener el paquete más abajo en el 4C que, de por sí, es bajo. Los amortiguadores también se usan atrás en el Porsche Boxster y fueron empleados en el fabuloso Lancia Delta Integrale.

ENSAMBLAJE FINAL

La línea final de ensamblaje del 4C ocupa el espacio previamente usado por el Maserati Quattroporte, pues la producción del nuevo cuatro puertas de Maserati se ha mudado a Turín. Hay nueve estaciones de ensamblado, cada una manejada por dos o tres trabajadores, que tienen 14 minutos para completar diversas operaciones de armado. El ciclo de 14 minutos es largo en comparación a estándares de fábricas de autos por volumen; típicamente son tan cortos como un minuto. Pero 14 minutos ha sido el ciclo de tiempo estándar de Maserati en Módena, así que también es adoptado por Alfa.

La estación 4, donde se instalan la caja de cambios y el motor es una de las que más tiempo tarda. En total, toma entre 20 y 25 horas para completar la construcción, que se extiende a lo largo de tres semanas. En comparación, un Maserati toma cerca de 60 horas a lo largo de dos meses.