Nuestro EDITOR estuvo recientemente en la sede de Pirelli en Milán para entender mejor el proceso de desarrollo de un neumático, así que nos explica lo encontrado en el proceso de investigación y desarrollo, largo y arduo, para llegar al resultado deseado.

1 LÁSER – UNA VEZ DETERMINADO UN PATRÓN QUE SE ESPERA SEA SUPERIOR A LOS EXISTENTES, EL PRIMER PASO ES DIBUJARLO CON LÁSER SOBRE UN PROTOTIPO DEL CAUCHO ELEGIDO.

2 CORTE – EL PATRÓN DEL PISO DE LA LLANTA SE PASA A LOS CORTADORES, EXPERTOS QUE, A MANO, ELABORAN EL DISEÑO QUE SE ENVIARÁ A PROBAR CORTANDO SOBRE EL DIBUJO HECHO CON LÁSER. ESTO ES MUCHO MÁS BARATO Y RÁPIDO QUE MANDAR A HACER UN MOLDE, EL CUAL TARDA SEMANAS, CUESTA MÁS Y NO ASEGURA QUE SEA APROBADO EL DISEÑO.

3 HUELLA – EL DIBUJO SE PRUEBA EN UNA MÁQUINA QUE LO ESCANEA PARA BUSCAR QUE EL ÁREA DE CONTACTO SEA LA MAYOR POSIBLE, AL IGUAL QUE LOS PATRONES DE DISPERSIÓN DE CALOR Y AGUA.

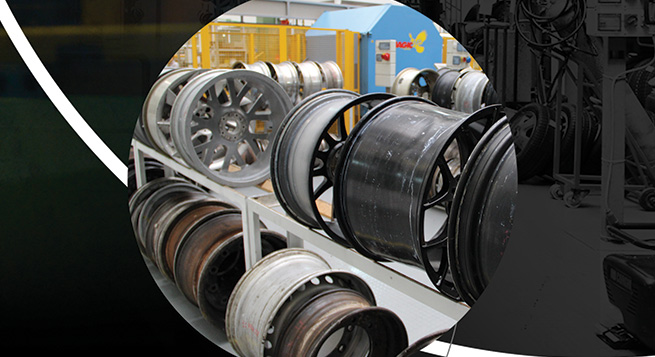

4 RINES – TODAS LAS LLANTAS QUE SE PROBARÁN CON MIRAS A PRODUCCIÓN, SEAN DE MOTO, AUTO O CAMIÓN, SON SUJETAS A PRUEBAS CON SUS RINES APROPIADOS DE TAMAÑOS Y CONSTRUCCIONES DIVERSAS.

5 MTS – EN ESENCIA ESTA MÁQUINA DE MÁS DE 6.5 MILLONES DE DÓLARES PUEDE RECREAR SOBRE UNA SUPERFICIE RODANTE CUALQUIER CONDICIÓN QUE ENFRENTARÁ EL NEUMÁTICO EN SU USO REAL.

6 CÁMARA – ESTA MÁQUINA TIENE UNA CÁMARA DE ALTÍSIMA VELOCIDAD QUE PERMITE VER LA DISTORSIÓN DE UN NEUMÁTICO A CADA GIRO Y EVALUAR SU DESEMPEÑO BAJO CUALQUIER CONDICIÓN IMAGINABLE. CUADRO POR CUADRO.

7 RUIDO – LAS LLANTAS TAMBIÉN SE PRUEBAN PARA VER CUÁNTO RUIDO HACEN AL GIRAR EN LAS CALLES Y PARA ESO HAY UNA CÁMARA ANECOICA CON UNA BANDA RODANTE QUE SIMULA VELOCIDADES DIVERSAS Y SE MIDE EN ELLA EL RUDIO EMANADO EXCLUSIVAMENTE DE LAS GOMAS.

8 PRUEBA BAJO TECHO – LAS PRUEBAS DE AJUSTE Y FUNCIONALIDAD SE HACEN BAJO TECHO EMPLEANDO MAQUINARIA PARA DISTINTOS PROPÓSITOS, Y ASÍ SE ALISTAN LAS LLANTAS PARA SALIR A PROBARLAS EN LOS CAMINOS.

Parece fácil, pero es un proceso largo y complicado que puede tardar meses para concretar un diseño nuevo que será manufacturado comercialmente, después de pruebas intensas y extensas que se repiten hasta que el diseño logra los resultados esperados para el tipo de vehículo y uso al que se destina.